Théomeca est reconnue dans la conception et la fabrication de moules d’injection destinés à l’industrie plastique couvrant une large gamme d’applications et domaines d’activité.

Avec 30 ans d’antériorité dans le domaine, Théomeca est à-même de prendre les projets dans leur ensemble sans recours à la sous-traitance ni autre faiseur, la maîtrise de nos process est complète.

Théoméca se positionne sur les spécialités suivantes : prototype, série, polyuréthane (RIM), et soufflage.

De l’étude de faisabilité jusqu’aux essais chez le client, Théoméca compte sur de multiples technologies afin de fournir des solutions clé en main.

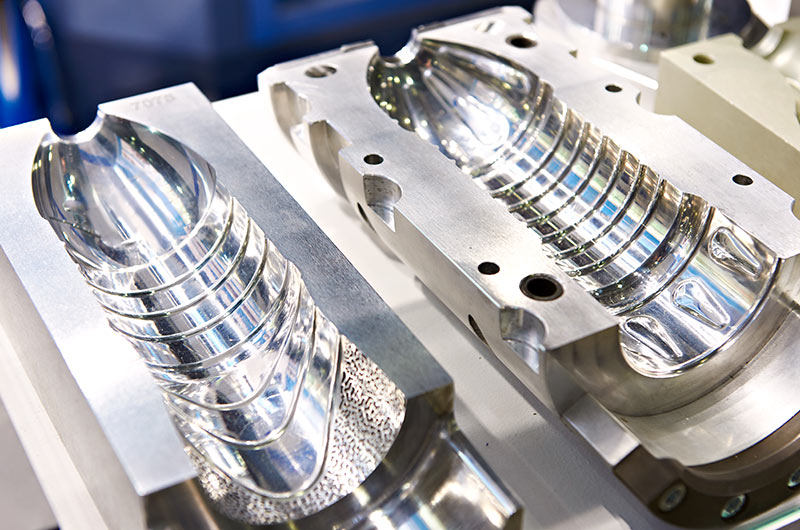

Le moulage par injection permet la fabrication de pièces en petites à grande séries en plastique, élastomères ou autre matières premières ayant des points de fusion relativement peu élevés (thermoformables). La technique consiste à réchauffer la matière pour l’injecter dans le moule; et mettre suffisamment de pression pour combler toutes les cavités du moule. Ce nombre de cavités ou empreintes du moule associées au temps de cycle (chauffe, injection & refroidissement) donne la productivité du process.

Les moules sont constitués de deux demi-coquilles qui viennent se loger sur la presse d’injection (une statique , une dynamique). Celles-ci sont fréquemment équipées d’éjecteurs (ou barres d’éjection) permettant de faciliter le démoulage de la pièce enserrée dans le moule.

Il faut également veiller à la réduction des frottements lors de la phase de démoulage surtout quand les surfaces sont lisses et la rétraction lors du refroidissement importante (retrait). Ceci peut être facilité en utilisant des angles d’usinage ou autres dépouilles qui feront partie de la conception même du moule.

Il se peut également que le moule doive-t-être équipé d’inserts qui permettent d’accroitre localement la résistance de la pièce moulée.

La conception d’un moule doit faire l’objet de toutes les attentions ; il faut non seulement que la pièce se démoule facilement, que le résultat d’usinage soit parfait, mais également s’assurer que celui-ci est entièrement rempli lors de la phase d’injection.